Die Geschichte der Mechanischen Werkstätte Harkort & Co. beginnt im Jahre 1818. Friedrich Harkort lernte in Elberfeld, im Haus des Kaufmanns Johann Jacob Aders (1768-1825), Johann Heinrich Daniel Kamp (1786-1853) kennen. Aders (er war 1799 Bürgermeister von Elberfeld) war der Schwiegervater von Harkorts Bruder Carl Friedrich (1788-1856). Kamp war der Schwager von Aders‘ Ehefrau Anna Helena Brink (1770-1844). Jakob Aders beobachtete die technische Entwicklung in England bereits seit Jahren mit Argusaugen. Einer seiner Verwandten war Teilhaber des Londoner Bankhauses „James & Aders“ und er hatte durch diesen tieferen Einblick in die englische Industrie. Auch sammelte er junge „Schüler“ um sich, denen er die Anregungen und Ideen der englischen Industrie nahe brachte. Zu diesem Kreise gehörten unter anderem David Hansemann (später Wollhändler in Aachen), Heinrich Merkens (Gründer der Preußisch-Rheinischen Dampfschifffahrtsgesellschaft), Daniel von der Heydt (Bankier und Gründer der Dampfschifffahrts-Gesellschaft für den Nieder- und Mittel-Rhein), Friedrich Harkort, Heinrich Daniel Kamp. Anna Helena’s Vater war Johann Heinrich Brink (1743-1817), Gründer des Elberfelder Bankhauses „J.H. Brink & Comp“ (das Bankhaus Brink ging später über die Bergisch-Märkische Bank an die Deutsche Bank).

Durch Studium technischer Zeitungen aus England und beflügelt von den Gesprächen im Kreise um Jakob Aders hatte Friedrich Harkort die Idee, Dampfmaschinen nach englischem Vorbild in Westfalen zu bauen. In Heinrich Kamp fand er einen interessierten Geldgeber, der selbst in einer Glasgower Fabrik bereits eine sog. „Bramah’sche Presse“ in Betrieb sah und studieren konnte.

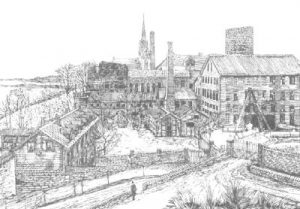

Durch seinen familiären Einfluss auf das Bankhaus J.H. Brink, dessen Teilhaber auch Jacob Aders war, war es Kamp möglich nicht unerhebliche Kreditmittel für die Gründung einer Dampfmaschinenfabrik aufzutreiben. Auch war Kamp selber vermögend, so dass er auch mit ca. 10.000 Thalern Eigenkapital Harkort’s Teilhaber wurde. Harkort, weitgehend vermögenslos, hatte kein Eigenkapital aber übernahm als „Mechanikus“ die technische Leitung ohne Entgelt. Am Hochzeitstag von Friedrich Harkort, dem 29. September 1818 wurde der Gründungsvertrag für die „Mechanische Werkstätte Harkort und Co.“ unterschrieben. Die Suche nach einem günstigen Grundstück für die Fabrikation dauerte nicht lange. Friedrich Harkort erinnerte sich an einen Zeitungsartikel seines Vetters Peter Harkort aus Wetter (Ruhr), in dem dieser die Burg Wetter für Gewerbeansiedlungen vorschlug. Da passte es gut, dass der preußische Staat das Burggebäude zu Wetter am 16. September 1818 für den Verkauf freigegeben hatte.

Zwar taxierte der Staat Grundstück und Gebäude mit einem Wert von etwas mehr als 6.000 Thalern, Friedrich Harkort bot trotzdem für das ganze Burggelände nur 1.200 Thaler. Ein weiterer Mitbieter war der Graf von der Recke (die Höhe des Gebotes ist nicht bekannt). Am 10. Januar 1819 schrieb Harkort einen Brief an den preußischen König. Darin kündigte er an, eine Maschinenfabrik in Wetter gründen und englische Arbeiter nach Wetter holen zu wollen. Er schrieb auch, dass im Sommer 1818 für die Burg Wetter 1.200 Reichstaler von ihm geboten wurden und bat den König um Unterstützung. Dieser Brief lässt den Schluss zu, dass das Burggelände mitsamt dem Bergamtsgebäude anders als von Louis Berger geschrieben, nicht schon am 28.10.1818 sondern tatsächlich erst im Jahr 1819 endgültig erworben wurde. Die Besitzübernahme erfolgte dann letztendlich für 2.010 Thaler im April 1819. Im Kaufvertrag mit der für die Gemeinde Wetter zuständigen Domäne wurde festgehalten, dass der „historische Turm zu erhalten und eine Maschinenfabrik zu errichten sei“.

Harkort & Co.

Harkort konnte den englischen Ingenieur Edward Thomas (1794- ca. 1850) gewinnen, der bereits in Pempelfort (Düsseldorf) eine kleine Werkstätte betrieb. Harkort kaufte kurzerhand die gesamte Werkstatt auf und stellte Thomas in seiner neu gegründeten Maschinenfabrik ein. Auch für Thomas war das Problem, dass die deutschen Handwerker nicht das nötige KnowHow hatten um Dampfmaschinen zu bauen. Also drängte Thomas darauf englisches Fachpersonal einzustellen. Dazu segelten Harkort und Thomas noch im Frühjahr 1819 nach England um sachverständige Arbeiter nach Wetter zu holen. England war zu der Zeit führend in der Industrialisierung und der Technologietransfer sowie die Auswanderung der Fachkräfte in andere Länder war seitens des englischen Staates verboten und unter Strafe gestellt. Da daher nur wenige Facharbeiter bereit waren nach Deutschland zu kommen, musste Harkort deutlich höhere Löhne als in England bieten und auch solche Arbeiter nehmen, die in ihrer Heimat auch schon mal mit dem Gesetz in Konflikt geraten sind. Er selbst sagte später dazu: „Ich habe damals verschiedene meiner Engländer so zu sagen vom Galgen herunterscheiden müssen, nur um überhaupt welche zu bekommen“. So kamen u.a. Mr. Obrey mit Frau (Gießermeister aus der Londoner Fabrik Maudley, der aber mit seiner Frau schon bald wieder zurück nach England ging) und nacheinander dessen Nachfolger Richmond, Roose und Potter nach Wetter, welche wiederum Bekannte aus ihrem jeweiligen Umkreis mitbrachten. Der Ingenieur Thomas konnte seinen Schwiegervater Samuel Godwin zur Übersiedlung nach Deutschland gewinnen und Godwin holte später noch seinen Sohn George aus den USA nach Wetter.

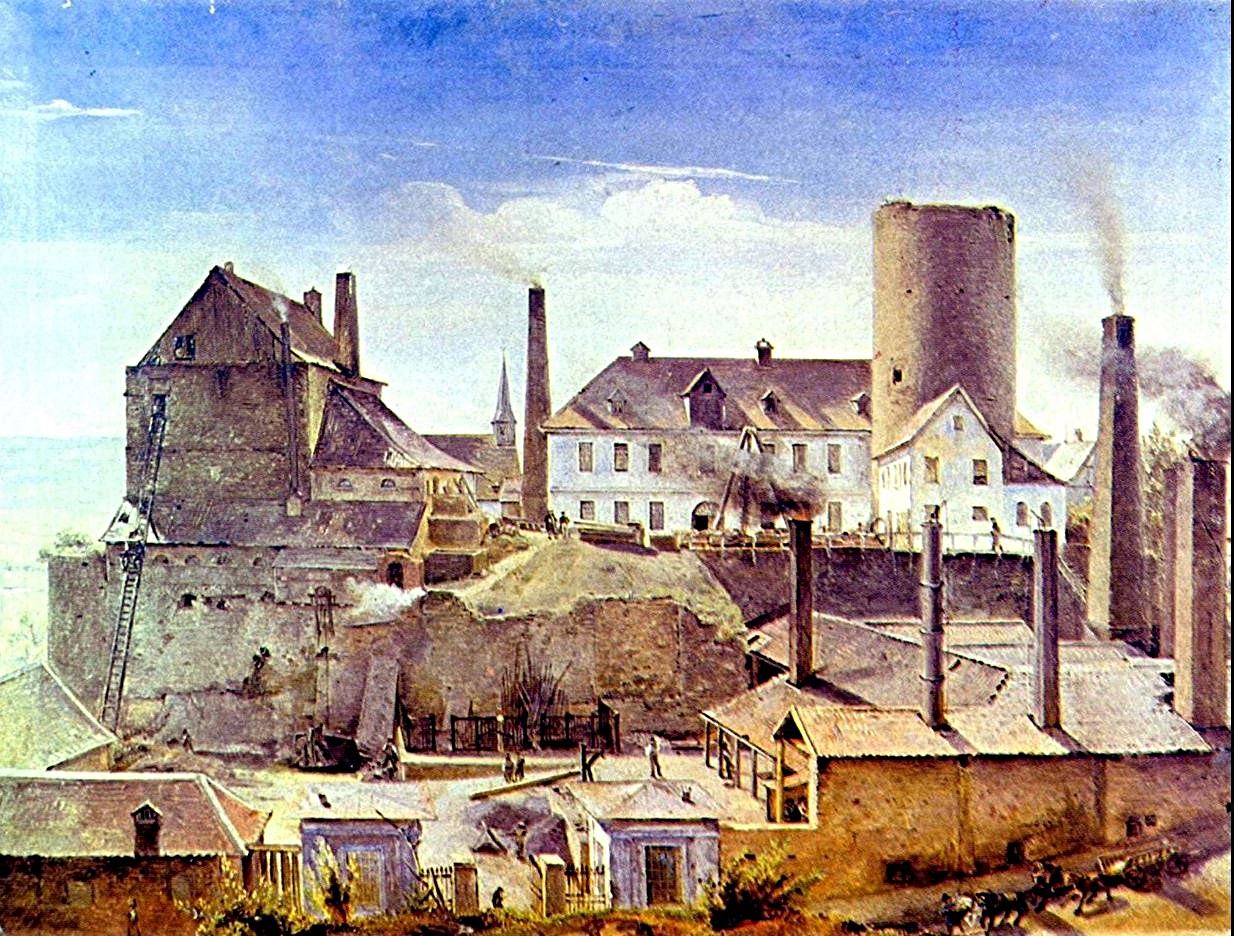

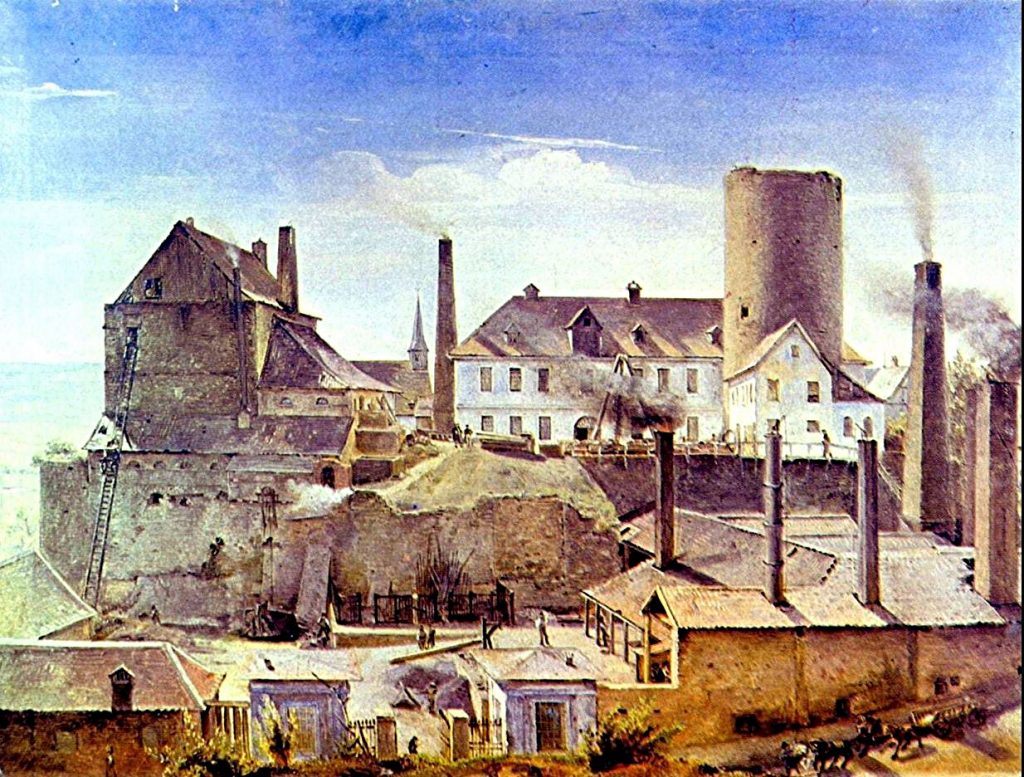

Für das Kaufmännische wurde u.a. der Buchhalter Rethel aus Aachen eingestellt. Er war Vater der Maler Alfred und Otto Rethel. Alfred malte als 18jähriger Kunststudent um 1834 die Mechanische Werkstätte in Öl – das Original hängt im „Museum für Kunst- und Kulturgeschichte“ in Dortmund. Ein weiterer Buchhalter war Friedrich Trappen.

Der Betrieb wurde am 18. September 1819 aufgenommen. Die erste Dampfmaschine wurde über Umwege in England gekauft. Der Kauf wurde über die Londoner Bank „James & Aders“ abgewickelt. Die Maschine wurde noch in England in alle Einzelteile zerlegt und in mehreren Kisten verpackt. Die Kisten wurde angeblich mit mehreren Segelschiffen nach Preußen transportiert und dann mit Pferdewagen nach Wetter verbracht wo sie auch zum Studium der Funktionsweise wieder zusammen gebaut wurde. Mit den Aufträgen haderte es am Anfang. Deshalb wurden u.a. zu Beginn hauptsächlich gußeiserne Treppengeländer, Bügeleisen, Grabkreuze, eiserne Räder, Gewichte und Ambosse etc. hergestellt, die aber vom Umsatz her aber kaum ins Gewicht fielen.

Aber auch die weiteren Schwierigkeiten der ersten Jahre waren groß: Übermut und Sauferei der ausländischen Arbeiter, die Unerfahrenheit der hiesigen Arbeiter, Mangel an passendem Material und teilweise unpassierbare Wege. So wurde die Straße nach Herdecke erst 1823 am Felsabhang unterhalb des Alten Stammes mit der heutigen Wegeführung hergestellt. Vom zuständigen Postamt in Herdecke konnten daher die Briefe anfangs auch nur einmal die Woche abgeholt werden. Der Ort der Fabrik war suboptimal, aber als man das Gelände kaufte war man sich nicht bewusst, welche logistischen Voraussetzungen eine Maschinenfabrik auch bezgl. Größe und Gewicht der Produkte mit sich bringt.

Bereits am 14. Dezember 1819 machte Harkort ein erstes schriftliches Angebot einer dampfmaschinenbetriebenen Walkmühle für einen Hagener Textilbetrieb zum Preis für 2.300 Taler. Er sicherte dem Betrieb sogar eine Monopolstellung für die nächsten Jahre zu, da er keine weitere Walkmühle in den nächsten Jahren verkaufen würde. Das Geschäft kam aber nicht zustande. Ende 1819 beschäftigt die Werkstätte 6 technische Arbeiter und 8 kaufmännische Beamte.

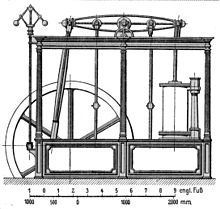

Dampfmaschine

Am 14. April 1820 verkaufte er eine erste Dampfmaschine für 5.000 Thaler an die Mehl- und Ölmühle „Schröder und Hammacher“ in Dortmund. Eine zweite wurde für 4.000 Thaler an die Firma „J.G. Metzges & Söhne“ in Geldern verkauft und auch an der Zeche St. Peter am Schlebusch (Trappe) wurde noch 1820 eine seiner Dampfmaschinen Betrieb genommen. Die Verkäufe waren jedoch nicht kostendeckend da die Dampfkessel aufgrund der schlechten Qualität deutscher Eisenbleche häufig ausgetauscht oder noch teuer aus England zugekauft werden mussten. Bereits Ende 1820 tauchten erstmals Liquiditätsprobleme auf, das Bankhaus J.H. Brink war nicht mehr bereit Zahlungen zu leisten.

1821 wurde in Barmen der erste Jacquardwebstuhl aufgestellt und mit einer Dampfmaschine von Friedrich Harkort betrieben. Lt. Louis Berger hat Harkort auch selbst einen Jacqardwebstuhl aus England kommen lassen um selbst Webstühle nach diesem Muster herstellen zu können. In Elberfeld gründete er mit Samuel Godwin die Firma „Blank, Godwin & Co.“, welche Webstühle für das Wuppertal produzieren sollte. In Berlin am Monbijouplatz wurde eine Filialwerkstätte für „Tuch-Appretur-Maschinen“ angelegt (diese wurde später von seinem Schwager Friedrich Mohl als eigenständiger Betrieb übernommen). Auch bestand in diesem Jahr eine von Harkort wohl schon noch 1820 gegründete Betriebskrankenkasse, für die die Arbeiter einen Groschen im Monat einzahlten. Ebenfalls richtete er noch in diesem Jahr eine Werkschule für eine systematische Berufsausbildung ein. Der Modelleur Sudhaus übernahm den Zeichenunterricht, das nötige Material wurde, für diese Zeit unüblich, von der Werkstätte gestellt. Zehn verschiedene Dampfmaschinentypen zwischen 4 und 22 PS wurden nun angeboten.

In einem Aufsatz der „Allgemeine Preussische Staatszeitung“ aus dem Jahr 1822 wurde Harkorts Mechanische Werkstätte als eine der „merkwürdigsten und bewundernswertesten Anstalten in Deutschland“ bezeichnet. Die Firma lieferte in diesem Jahr eine 20 PS starke Maschine an eine Firma in Essen. Harkort beschäftigte sich auch mit Nebenprodukten des Dampfmaschinenbetriebs, so empfahl er z.B. den Dampf und das Kondenswasser für Heizkraftwerke zu nutzen oder das warme Wasser für eine Badeanstalt.

Stadtmauer und Stadttor der Freiheit Wetter, aber auch der Burgturm wurden zunehmend als Verkehrshindernis für den Transport insbesondere der Fa. Harkort & Co. wahrgenommen. Die Gemeinde Wetter rückte von der Auflage ab, dass der Burgturm erhalten werden müsste und gab sowohl den Burgturm als auch Stadtmauer mit Stadttor zum Abriss frei. Anfang 1823 begann Harkort mit den Abrissarbeiten von Stadttor und Stadtmauer, das Material wurde für den Ausbau der Straßen genutzt, u.a. für die Straße nach Herdecke. Gegen den Abriss des Burgturmes setzte sich jedoch der Nachbar Wilhelm Quambusch zur Wehr. Er machte geltend, dass sein Stall unter dem Turm für ihn lebensnotwendig sei. Es gab einen Rechtsstreit mit der Gemeinde Wetter, den Quambusch insofern gewann, als dass die Gemeinde ihm bei Abbruch des Turmes entweder einen neuen Stall bauen oder ihn bar abfinden müsse. Nachdem sich die Verhandlungen über ein Jahr hinzogen, war dies der Gemeinde im Endeffekt zu kostspielig und so blieb der Turm erhalten.

Eine 30 PS starke Dampfmaschine wurde im Juli 1823 an die „Quint-Hütte“ bei Trier geliefert und die erste fabrikmäßig hergestellte und funktionsfähige Dampfmaschine mit 6 PS an die Baumwollspinnerei Josef Kittel nach Markersdorf in Böhmen. Hier übernahm der Ingenieur Thomas persönlich den Aufbau und die Inbetriebnahme. Die Maschine wurde in den böhmischen Zeitungen hoch gepriesen. Edward Thomas wurde nun mit wenigen 100 Thalern Teilhaber und die Mechanische Werkstätte firmierte nun unter dem Namen „Mechanische Werkstätte Harkort, Thomas & Co.“ In diesem Jahr wurden bereits 45 Arbeiter beschäftigt.

1825 wurde eine 120 PS starke Dampfmaschine an die Zeche „Sälzer und Neuack“ nach Essen geliefert. Die Lieferzeit dauerte 1½ Jahre und die Kosten betrugen 23.700 Thaler (Berliner Courant). Bezogen auf den Silberanteil, den ein Thaler hatte, wäre dies im Jahr 2019 ein Preis von etwa 395.000 € für diese Maschine. Ende 1825 beschäftigte die Fabrik nun schon 94 Arbeiter.

Laut einer Abhandlung der Königlichen Technischen Deputation aus dem Jahr 1826 wurden von der Mechanischen Werkstätte Harkort Thomas u. Comp drei Dampfmaschinen mit zusammen 79 PS geliefert. Die Werkstätte hatte danach seit ihrer Gründung im Jahr 1819 bis Ende des Jahres 1825 insgesamt 15 Dampfmaschinen wie folgt geliefert:

1. nach Ehrenbreitstein zur Wasserhebung mit 2 PS

2. nach Dortmund an eine Oelmühle mit 6 PS

3. nach Geldern an eine Tuchfabrik mit 4 PS

4. an die Zeche Trappe zur Kohlenförderung mit 6 PS

5. nach Elberfeld an eine Spinnerei mit 5 PS

6. nach Elberfeld für einen Kalander mit 2 PS

7. nach Barmen an eine Spinnerei mit 10 PS

8. nach Barmen an eine Spinnerei mit 12 PS

9. nach Schürenbank zur Wasserhebung mit 4 PS

10. nach Wetter für Bohr- und Drehbänke mit 5 PS

11. nach Wetter für Maschinenwerke mit 8 PS

12. nach Magdeburg für eine Oelmühle mit 12 PS

13. an die Zeche Sälzer u. Neue Ack mit 100 PS

14. nach Trebnitz für eine Tuchfabrik mit 20 PS

15. nach Ippenbühren (Ibbenbüren) zur Kohleförderung mit 4 PS

Es gibt in der Literatur unterschiedliche Angaben zu den Lieferorten und zur Stärke der Maschinen. Die obige Aufzählung wurde so von der Mechanischen Werkstätte selbst für die Königlich Technische Deputation übermittelt, stimmt aber mit Angaben in Sekundärliteratur nicht vollständig überein. So fehlt u.a. eine 1822 mit 20 PS gelieferte Maschine nach Essen und auch die Maschine für die Fa. Sälzer u. Neuack ist mit 100 statt 120 PS angegeben. Lezteres wird damit begründet, dass die Firma das damalige Moment für eine Pferdestärke mit 30.000 berechnete (≈ 23 bis 24 Umdrehungen/Minute).

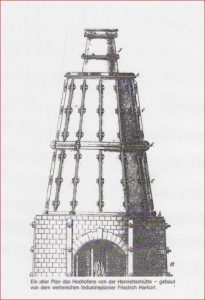

Die bisher hergestellten Dampfmaschinen von Harkort wurden von den Kunden immer wieder beanstandet, auch wenn diese in Zeitungen hoch gelobt und mit englischen Dampfmaschinen als ebenbürtig bezeichnet wurden. Der in Deutschland hergestellte Stahl hatte eine schlechte Qualität und war zudem teuerer als englischer Stahl. Als Patriot kam für ihn aber der Bezug englischen Stahls nicht in Frage. Zudem war es fraglich, ob der Stahl aus England durch Transport- und Zollkosten auf Dauer immer noch günstiger wäre. So entschloss er sich, selbst Stahl und Stahlbleche herzustellen. Dazu gründete er das erste Puddel- und Walzwerk auf der Burg Wetter und holte dazu im Frühjahr 1826 erneut erfahrene Arbeiter aus England. Der erste Puddelmeister hieß MacMullen (in den Lohnlisten wurde er als Max Müller geführt), der Hammerschmied hieß Lewis und der Walzer hieß Swift. Das Puddel- und Walzwerk wurde im breiten nördlichen Burggraben angelegt, das Hammerwerk am dortigen Hang zur Ruhr (an der Stelle steht heute ein Hochhaus). Auch ein Hochofen ging in Betrieb, es soll der erste mit Eisen ummantelte Hochhofen Deutschlands gewesen sein. Dieser wurde in das ehemalige Amtshaus (dem heute noch stehende Teil der Burgruine) eingebaut. Damit war quasi einer der ersten Industriekonzerne der Welt geschaffen, eine Produktion vom Rohstoff bis zum Endprodukt.

Harkort überwarf sich mit seinem ersten Ingenieur, Thomas schied daher aus der Firma wieder aus und verzog nach Böhmen, wo er eine eigene Dampfmaschinenfabrik errichtete. Harkort hatte im nachhinein keine gute Meinung von ihm und bezeichnet ihn als „talentvollen, aber haltlosen Mann„.

Zwischenzeitlich wurde amtlich verfügt, dass vom Staat oder dem König an Unternehmen als Auszeichnung „verschenkte“ Maschinen erst für drei Monate in der Firma „Harkort und Comp“ in Wetter zur Ansicht interessierter Unternehmer ausgestellt werden. Auch sollte dort die Technik kopiert werden.

Im August des Jahres 1827 stellte Harkort den Kupferschmiedegesellen Ludwig Stuckenholz (geb. 1804) an. Er wurde später Gründer der Firma Stuckenholz und Co. (eine der Vorläuferfirmen der DEMAG).

Harkort & Co.

1828 wird die Mechanische Werkstätte in der Freiheit zu Wetter in einer Bergbau- und Hüttenzeitung wie folgt beschrieben:

„Die Anlage bildet ein von drei Seiten geschlossenes Viereck, in dessen Hauptgebäude sich das Hauptfabrikgebäude mit der sehr vollständigen Modellkammer und einer Dampfmaschine befindet. Der eine Seitenflügel enthält eine große Kesselschmiede und eine Modelir=Werkstatt. In dem zweiten befinden sich die Betriebsvorrichtungen des Werkes, 1 Hochofen durch eine eigene Dampfmaschine betrieben, 2 Flammöfen, 1 Kupolofen und ein Gebäude mit drei Frischfeuern. Das Gebläse des Kupolofens wird durch die im Fabrikgebäude befindliche Dampfmaschine unterhalten. Sie hat 6 Pferde Kraft, einen 12zölligen Cylinder, macht 40 Umgänge in der Minute, und hat durch Vorlege alle im Fabrikgebäude vorhandene, zum Drehen, Bohren, Schleifen u.s.w. nöthige Maschinerie in Bewegung zu setzen. Die hintere Fronte des Hauptgebäudes steht ganz nahe an einem ziemlich steilen Bergabfall, an dessen Fuße so eben die Anlage eines Puddlingwerkes mit 2 Feuern, eines dazugehörigen schweren Hammers und eines Eisenblech=Walzwerkes ausgeführt wird. Die beiden letzten Vorrichtungen sollen durch eine Dampfmaschine von 30 Pferden Kraft betrieben werden. Der anzulegende Hammer wiegt 8000 Pfund.

Die Nahrungswasser für die Fabrikdampfmaschine werden durch ein schräg am Berghange in die Ruhr hineinlaufendes Saugwerk durch die Maschine selbst gehoben.

Zur Herbeischaffung der Speisewasser für die noch anzulegende Dampfmaschine aber, welche den Hammer und das Walzwerk betreiben soll, ist so eben von der Ruhr aus ein 50 Lachter langer Stollen bis unter das Hammergebäude in den Berg hineingetrieben, und auf denselben ein 20 Lachter tiefer Schacht abgesenkt worden. Die aus der Ruhr unter den Schacht tretenden Wasser sollen durch die Dampfmaschine gehoben werden.

Der Hochofen hat einen Mantel aus Gußeisen. Er ist nach dem Vorschlage des Hrn. Althaus (Archiv XII. 259) aus concentrischen Ringen von 1 Fuß Höhe, welche im Kupolofen gegossen worden sind, zusammengesetzt. Die Eisenstärke beträgt 1 Zoll. Der Ofen ist 18¼ Fuß hoch, und hat die Gestalt eines abgestumpften Kegels. Das in diesem aus Gußeisen bestehenden Mantel eingesetzte Schachtfutter besteht aus Sandsteinen, welche durchschnittliche 1½ Fuß dick sind. Das Sandsteinfundament ist 5½ Fuß hoch. Ueber den Erfolg des Betriebes waren noch keine zuverlässigen Data zu erhalten. Gerühmt wurden aber die geringen Erbauungskosten und der wenige Raum, dessen der Ofen bedarf. Der Eisenstein, welcher in dem Hohenofen verschmolzen wird, kommt in der Nähe von Schwelm, bei den Dörfern Bilstein und Voerde vor; es ist ein nahe zu Tage brechender Brauneisenstein. Der Zusatz von Kalkstein hat 5 Prozent nicht überschritten; man glaubt später gar keines Zuschlags zu bedürfen, sobald der Hohofenbetrieb seine mögliche Vollkommenheit erreicht haben wird. Die Erze werden zu 40 – 50 Prozent ausgebracht, und auf einer schrägen Eisenbahn in gußeisernen Wagen, welche durch eine Welle mit Vorgelege aufgewunden werden, auf die Gicht gebracht. Die zur Betreibung des Hohenofens vorhandene Dampfmaschine ist ein Hochdrücker, (high pressure) von 12 Pferden Kraft, und erleidet so eben eine gänzliche Umänderung. Das dazu gehörige, nur einem Cylinder bestehende Gebläse liegt horizontal; der Durchmesser des Cylinders beträgt 2 Fuß, bei einer Hubhöhe von 5 Fuß.

Der Kupolofen, von 6 Fuß Höhe, hat einen Schacht aus Sandsteinen, welcher 1 Fuß 8 Zoll weit ist. Er ist mit drei über einander liegenden Formen versehen, welche 1 Fuß von einander entfernt sind. In 12 Stunden können 4000 Pfund Eisen eingeschmolzen werden, wobei der Verbrauch auf 100 Pfund Eisen 2 Kubikfuß Kooks beträgt.„

Die Eigenproduktion an Eisen war erfolgreich. Allein im Hammerwerk beschäftigte Harkort im Jahr 1828 acht Engländer. 1829 wurde selbsterzeugtes Eisen für etwa 63.000 Thaler verkauft, fast so viel wie der ganze Jahresumsatz von 1827. Im Jahr 1830 wurde Eisen im Wert von 70.000 Thaler verkauft, die Maschinenfabrik hingegen hatte einen Umsatz von 41.300 Thalern und die Gießerei nur vom 4.770 Thalern. Ludwig Stuckenholz erhielt nun von Friedrich Harkort die Möglichkeit, eine Kupferschmiede auf eigene Rechnung auf dem Grundstück der Mechanischen Werkstätte zu betreiben. 1830 legte Stuckenholz auch noch eine eigene Dampfkesselschmiede an.

Ab 1829 wurden auch die Blechbeschläge für die Schienen der Muttenthalbahn und der Schlebusch-Harkorter-Eisenbahn gefertigt. Auch die Kohlewagen wurden in seiner Fabrik gefertigt. Ab 1831 auch die Schienen für die Prinz-Wilhelm-Bahn.

der Henriettenhütte

Friedrich Harkort übernahm 1831 die Elbener Hütte bei Wenden und verlegte sie auf das Gelände eines stillgelegten Blechhammers bei Rüblinghausen (heute Olpe). Er benannte sie nach seiner Mutter: „Henriettenhütte“. Auch richtete er dort einen neuen Hochofen ein, der als erster eisenummantelter Hochhofen Deutschlands gilt. (Hinweis: Dies passt allerdings nicht zu den Angaben, dass der erste Hochofen dieser Art 1826 in das Amtshaus der Burg Wetter eingebaut wurde.) Heute ist die Hütte als Rüblinghauser Hütte bekannt und darin die Armaturenfabrik der Gebr. Kemper beheimatet.

1832 verarbeitete das Puddel und Walzwerk in Wetter etwa 1 Million Pfund Siegener Roheisen. Insgesamt wurden nun 147 Menschen beschäftigt. Trotzdem hatte das Werk finanzielle Schwierigkeiten. Harkort musste mit Errichtung der Gießerei im Jahr 1826 zur Umsatzgenerierung erneut alle möglichen Arbeiten annehmen, die in irgendeiner Form mit Eisen zu tun hatten. Er fertigte auch Fenster- und Grabkreuze, Zäune etc. und 1829 erwarb er das Patent zur Herstellung von Gebissstangen für Pferde.

Zur Sicherung seiner Einlagen übernahm Heinrich Kamp am 1. Juli 1832 das Hammerwerk in alleinigen Besitz. Im November 1833 übernahm er die Gießerei und zum 31. Januar 1834, nachdem Harkort aufgrund geschäftlicher Misserfolge bereits die Henriettenhütte an ihn verloren hatte, übernahm er die Mechanische Werkstätte vollständig. Nun firmierte sie unter dem Namen „Kamp & Co“. Die Firma Harkort & Co. existierte somit gerade einmal 15 Jahre, hatte aber einen nicht unerheblichen Anteil an der folgenden Industrialisierung Preußens, insbesondere Westfalens.

Friedrich Harkort blieb noch einige Jahre technischer Berater bei Kamp & Co. Seine Schulden bei Heinrich Kamp betrugen 1835 noch 11.400 Thaler die erst 1864 durch einen Vergleich mit den Erben von Heinrich Kamp beglichen wurden.

Man muss am Ende festhalten, dass der Versuch den technischen Vorsprung Englands auf dem Gebiet der Industrialisierung für Preußen wettzumachen, insbesondere bei der Entwicklung und Herstellung von Maschinen jeglicher Art, von Industriespionage und Plagiatherstellung geprägt war. Auch wurde dies behördlich nicht nur geduldet sondern sogar gefördert. Was im 20. Jahrhundert Japan und China vorgeworfen wurde, wurde zumindest von Seiten Preußens 150 Jahre vorher selbst praktiziert. Aber das Rechtsbewußtsein war zu dieser Zeit auch ein anderes.

Produkte der Fa. Harkort & Co. bzw. Harkort, Thomas & Co:

- ab 1820 Dampfgebläse für Berg- und Hüttenwerke

- ab 1820 Dampfkessel

- ab 1820 Dampfmaschinen

- ab 1820 Dampfpumpen für Berg- und Hüttenwerke

- ab 1825 hydaulische Pressen

- ab 1825 Maschinen für Bergwerke

- ab 1825 Maschinen für Hüttenwerke

- ab 1825 Papiermaschinen

- ab 1825 Textilmaschinen

- ab 1825 vollständige Walzwerke

bekannte Namen von Mitarbeitern der mechanischen Werkstätte in der Freiheit Wetter:

- ab 1819 Edward Thomas bis 1826 (ab 1824 Teilhaber) – Ehefrau Mary Godwin (deren Tochter Isabelle Jane wird 1823 in Wetter geboren)

- ab 1819 bis 1825 Samuel Godwin, technische Leitung (aus England) – Vater von Mary Godwin

- ab 1819 Obrey, Gießer (aus England) – Ehefrau Mrs. Obrey

- ab 1820 Richmond, Gießer (aus England), starb vor 1827

- ca. 1820 Sudhaus, Modelleur

- Friedrich August Mohl, Handlungsreisender, später Filialleiter in Berlin – Schwager von Friedrich Harkort

- Johann Rethel, Buchhalter – Vater von Alfred und Otto Rethel

- George Godwin (aus USA) – Sohn von Samuel Godwin

- Abraham Godwin, Mechaniker (aus England) – Sohn von Samuel Godwin (sein Sohn Henry wurde 1825 in Wetter konfirmiert)

- Roose, Gießer (aus England)

- Potter, Gießer (aus England)

- Kunisch, Werkführer (aus Böhmen)

- ab 1825 Ludwig Georg Treviranus, Techniker (aus Bremen)

- Friedrich Trappen, kaufmännische Leitung – Schwippschwager von Heinrich Kamp und Onkel des späteren Direktors der Kranfirma Stuckenholz, Alfred Trappen

- Otto Kamp, technischer Angestellter – Sohn von Heinrich Kamp

- 1825 Jürgen Brenne in der Scheermaschinen-Werkstatt

- ab 1826 MacMullen, Puddelmeister (aus England) – wurde in Lohnlisten als Max Müller geführt

- ab 1826 Lewis, Hammerschmied (aus England) bis 1830

- ab 1826 Swindel (aus England) bis 1828

- ab 1826 Swift, Walzer (aus England) bis nach 1833

- ab 1827 Ludwig Stuckenholz (Kupferschmied) – später Gründer der Kranfirma Stuckenholz

- Oleff, Hammerschmied

- Mees, Angestellter

- Phippart, Walzer (aus Belgien)

- W. Goldammer, Chemiker bis 1831

- ab 1829 Friedrich Ahlenbeck, Feiler

- Wilhelm Nölle, Sandformer bis 1832

- 1829 William Rees, Puddler – Ehefrau Margret Lewis (deren Sohn John starb im Alter von 4 Jahren in Wetter)

- 1829 Peter C. Böving, Handlanger in der Gießerei

- 1830? Henri Abbot, Enkel vom Samuel Godwin

- 1830 Friedrich Geldmacher, im Puddelwerk

- 1830 Wal. Geldmacher, im Puddelwerk

- 1831 Jakob Habolitzki, Schmied (aus Galizien)

- ab 1831 Albrecht Johann Heinrich Tischbein, Schiffbauingenieur – Schwager des Herrn Strack in der Duisburger Werft „Westphal, Strack & Co“, bis 1836

- ab 1831 Friedrich Wilhelm Tangermann, kaufm. Angestellter – später katholischer Pfarrer in Köln

Quellen:

1Louis Constanz Berger, „Der alte Harkort“, 3. Auflage, Verlag Julius Bädecker, Leipzig 1895

2Conrad Matschoss, „Ein Jahrhundert Deutscher Maschinenbau von der Mechainischen Werkstätte bis zur Deutschen Maschinenfabrik 1819 – 1919“, 2. erweiterte Auflage, Springer-Verlag Berlin-Heidelberg 1922

3Dr. Johann Heinrich Moritz Poppe, Carl Gottlob Kühn und Dr. Freidrich Gotthelf Baumgärnter, „Magazin der neuesten Erfinungen, Entdeckungen und Verbesserungen für Fabrikanten, Manufakturisten, Künster, Handwerker und Oekonomen“, 2. Band 1. Heft, Leipzig 1822

4Ludwig Glaser, Annalen des Gewerbe und Bauwesen, Bd. 84-85, 1919

5Mitteilung des bisherigen Patentinhabers von Gebißstangen, Herr Rittmeister von Schepeler in der „Allgemeinen Zeitung“ vom 17.06.1829

6Fritz Toussaint, „Zur Gründungsgeschichte der ‚Mechanischen Werkstätte Harkort & Co.‘ in „Tradition: Zeitschrift für Firmengeschichte und Unternehmensbiographie“ 9. Jg. Heft 2 April 1964

7Friedrich Thörner „Wilhelm Quambusch zog 1823 für Turm vor Gericht: Erster Denkmalschützer“ in Westfälische Rundschau vom 11. Oktober 1983

8DEMAG Cranes, Meilenstein unserer Firmengeschichte – Von der Mechanischen Werkstätte zum Global Player: https://www.demagcranes.de/unternehmen/geschichte (zuletzt abgerufen 08.07.2022)

9Westfälisches Wirtschaftsarchiv, Märkische Maschinenbauanstalt vorm. Kamp & Co: https://www.archivportal-d.de/item/5ZQJRZUIVYWP3PVN46Q7UEP4QN4U2I3U (zuletzt abgerufen 08.07.2022)

10Sven Eisenberger „Vom Handwerker zum Fabrikarbeiter: Die Arbeiterschaft der Mechanischen Werkstätte zu Wetter 1819-1840“ in Projekte 1/1994, Friedrich-Harkort-Gesellschaft, Wetter (Ruhr) 1994

11Sven Eisenberger, „Die ‚Puddlings- und Hammerarbeiter‘ der Mechanischen Werkstätte von Friedrich Harkort“ in Projekte 2/1996, Friedrich-Harkort-Gesellschaft, Wetter (Ruhr) 1996

12Dr. C. J. B. Karsten, Archiv für Bergbau- und Hüttenwesen, 17. Band, Berlin 1828, S. 130f.

13Abhandlungen der Königlichen Technischen Deputation für Gewerbe, Erster Theil, Berlin 1826, S. 324

14Kirchenbücher der evangelisch-reformierten Gemeinde Wetter-Freiheit

Bild 2: Conrad Matschoss „Ein Jahrhundert Deutscher Maschinenbau“, 1919, Lizenz: public domain

Bild 3: Conrad Matschoss „Ein Jahrhundert Deutscher Maschinenbau“, 1919, Lizenz: public domain

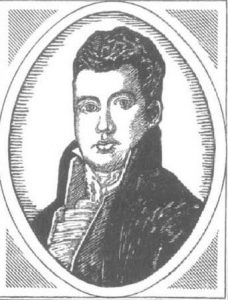

Bild 4: Conrad Matschoss – Ein Jahrhundert deutscher Maschinenbau, 1919, Lizenz gemeinfrei

Bild 5: Conrad Matschoss „Ein Jahrhundert Deutscher Maschinenbau“, 1919, Lizenz: public domain

Bild 7: Sammlung Thorsten Schmitz